Прокладка систем трубопроводов из ХПВХ марки FlowGuard Gold Type II (FGG) под штукатуркой и в монолитном бетоне (скрытый монтаж)

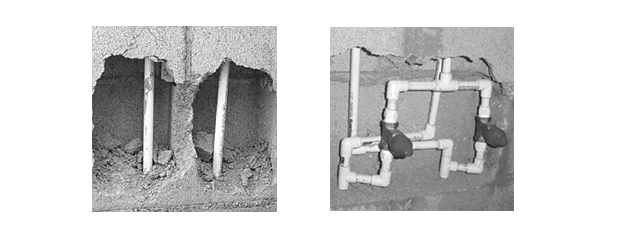

.jpg) Бетон, не содержащий посторонних химических примесей, не оказывает на ХПВХ отрицательного влияния, так как материалы химически инертны друг к другу. В связи с этим FGG‑системы уже несколько десятилетий используются в скрытой прокладке и за это время проявили себя безупречно в эксплуатации систем водоснабжения и отопления. Соблюдение технологических требований по прокладке таких систем в монолитном бетоне или под слоем штукатурки обеспечивает беззатратную эксплуатацию трубопровода на протяжении всего срока службы здания при существенном снижении затрат на монтаж, и значительно уменьшает риск механического повреждения труб по сравнению с открытой прокладкой.

Бетон, не содержащий посторонних химических примесей, не оказывает на ХПВХ отрицательного влияния, так как материалы химически инертны друг к другу. В связи с этим FGG‑системы уже несколько десятилетий используются в скрытой прокладке и за это время проявили себя безупречно в эксплуатации систем водоснабжения и отопления. Соблюдение технологических требований по прокладке таких систем в монолитном бетоне или под слоем штукатурки обеспечивает беззатратную эксплуатацию трубопровода на протяжении всего срока службы здания при существенном снижении затрат на монтаж, и значительно уменьшает риск механического повреждения труб по сравнению с открытой прокладкой.

Применение скрытой прокладки труб рекомендовано в таких строительных конструкциях, где невозможно образование трещин и смещение строительных элементов друг относительно друга от просадок грунта и т. п., так как срезающие напряжения, неизбежно возникающие при этом, полимерный трубопровод выдержать не сможет. Прокладку труб следует вести по поверхностям, не имеющим острых граней и выступов, во избежание повреждений.

Не рекомендуется применять скрытую прокладку в сейсмоопасных зонах, где прокладка труб по наружным поверхностям является более безопасной.

Однако, несмотря на то, что технология скрытой прокладки труб достаточно проста, при прокладке FGG-систем в бетоне и под штукатуркой необходимо соблюдать определенные технологические требования и приемы, описываемые ниже.

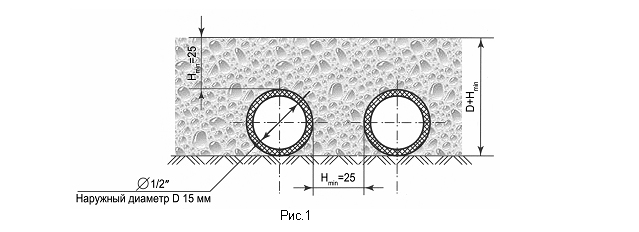

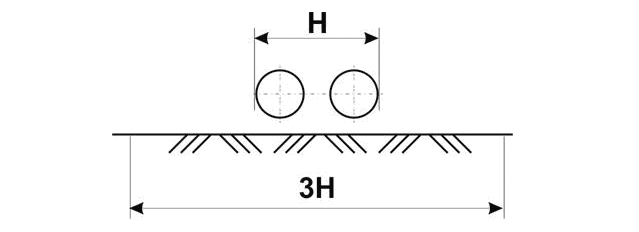

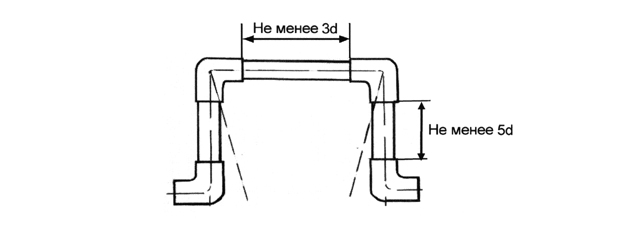

1. При скрытой прокладке не требуется выполнять термокомпенсаторы, что упрощает и удешевляет монтажные работы. Лабораторные испытания, проведенные фирмой Noveon, показали, что силы теплового расширения труб ХПВХ, находящихся в слое бетона, уменьшаются до величин, не воздействующих на трубу из-за сил трения между бетоном и трубой – они как бы компенсируют друг друга. Эта способность к компенсации возрастает пропорционально увеличению диаметра трубы, то есть площади поверхности трубопровода, и чем она больше, тем ниже возникающие напряжения, что и позволяет обойтись без устройства специальных компенсаторов при скрытой прокладке труб. Но при этом толщина слоя бетона, закрывающего трубу, и расстояние между соседними трубами, залитыми в бетон, обязательно должны быть не менее величины, приведенной в табл. 1. Это – главное требование.

Наружный |

15 | 20 | 25 | 32 | 40 | 50 |

Минимальная толщина слоя бетона Hmin, мм |

25 | 33 | 43 | 54 | 66 | 83 |

Для трубы диаметром

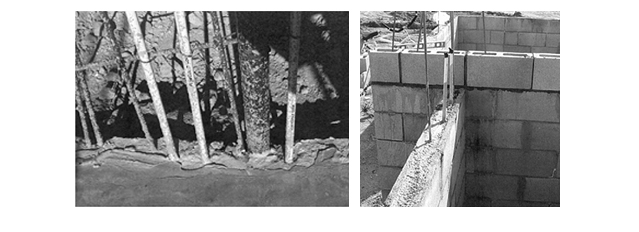

2".Трубопровод после монтажа должен быть прикреплен к арматуре, бетонным конструкциям или закреплен в штробе пластиковыми штатными держателями и полиэтиленовыми хомутами – для предотвращения смещения во время заливки бетоном или наложения штукатурки. Обязательно крепление в местах изменения направления прокладки труб.

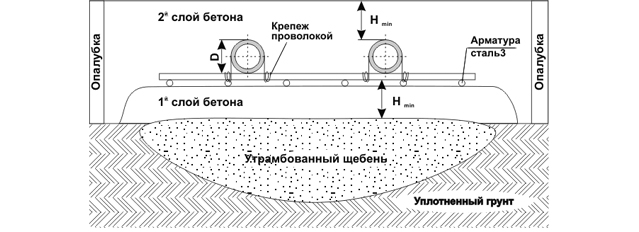

При заливке монолитным бетоном разводку горизонтальных участков трубопровода желательно выполнять поверх арматуры (рис. 2), чтобы при загрузке бетона в опалубку труба опиралась на арматуру, а не удерживалась крепежом (рис.3), который может разорваться или растянуться, при этом трубопровод может отклониться от трассы прокладки и получить механические повреждения. Главным параметром при заливке является глубина заложения трубы в бетон (табл.1). Если невозможно обеспечить рекомендованную минимальную толщину слоя бетона, то необходимо проложить трубу под арматурой, но в 3 – 5 раз увеличить количество точек крепления ее к арматуре.

При размещении трубопровода в каналах, расположенных в полу, на горизонтальных участках длиной более 3-х метров необходимо закреплять трубы штатными держателями для обеспечения рекомендованного расстояния между параллельными трубами.

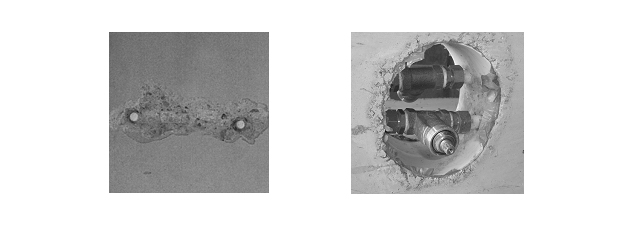

При прокладке вертикальных участков трубопровода тоже следует соблюдать требования таблицы 1 по глубине заложения. Если стенки вертикальной штробы не бетонные, а выполнены из другого материала, расстояние от боковой стенки до ближней трубы должно быть таким же, как и расстояние между трубами, т. е. не менее 1,5 диаметров трубы, а от труб до задней стенки – 5-

3. Перед заливкой бетона необходимо обязательно провести гидравлические испытания смонтированного участка системы при давлении 10,5 кг/см2. Перед началом гидравлических испытаний для герметизации этого участка на свободных (неподключенных) концах труб нужно установить клеевые заглушки соответствующего размера, а установочные уголки для подключения сантехоборудования закрыть клапаном Маевского или резьбовой заглушкой и не снимать их до монтажа оборудования с тем, чтобы в трубы не попали строительный мусор, насекомые и мелкие предметы, которые могут вызвать засорение труб, снижение их пропускной способности и ухудшение качества воды.

4. Перед заливкой бетона или оштукатуриванием проверить положение осей труб, глубину заложения, расстояние между трубами и крепление их к арматуре, бетонным конструкциям или в штробе (канале). Поверхности, с которыми будет соприкасаться бетон, или раствор, освободить от мусора, очистить от грязи и пыли (промести, продуть воздухом) и увлажнить (сбрызнуть водой или промести мокрым веником, щеткой), для того, чтобы обеспечить монолитность между первичными строительными элементами и бетоном (раствором) при заливке.

Невыполнение этих условий приводит к неравномерному распределению напряжений в заливке как от термического расширения трубопроводов, так и от неравномерного распределения тепла в строительных конструкциях в местах неудаленного строительного мусора. Слой пыли, хуже проводящий тепло из-за неоднородности материала, разделяет строительные элементы пола на два физических слоя. В процессе эксплуатации верхний слой, имеющий большую температуру и испытывающий большее напряжение от термического расширения труб, подвергается знакопеременным нагрузкам, приводящим к разрушению материала заливки. С течением времени этот процесс становится интенсивнее и в конечном итоге приводит к разрушению трубопровода.

5. Заливку бетона необходимо производить при рабочем давлении в системе 4-6кг/см2, контроль давления производится по установленному манометру.

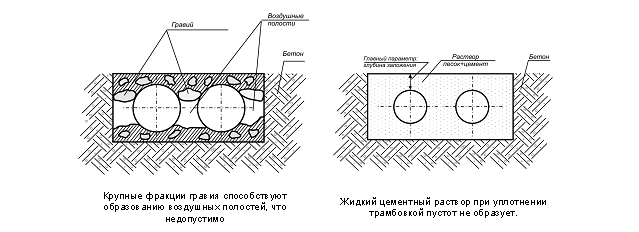

Бетон для заливки не должен содержать крупных фракций, чтобы при выгрузке его из ковша (бункера) трубы не подвергались ударам и повреждению, а крупные куски гравия не мешали укладывать бетон вплотную к трубам. В случае повреждения трубопровода манометр покажет потерю давления. Найти и устранить повреждения в жидком бетоне можно сразу и сравнительно легко, а в схватившемся – это очень трудоемкий процесс, к тому же, при вскрытии возможны другие повреждения полимерной трубы.

Для этого при заливке горизонтальных участков уплотнение бетона производится специальной трамбовкой – гребенкой

6. Для заливки узких пространств - штроб в стенах и каналов в полу применяется не бетон, а жидкий раствор (рис.10) марки М 200 –

Заполнение вертикальных участков штробы в стене выполняется жидким раствором из штукатурного ковша в приставную опалубку, удерживаемую вручную. При этом вертикальную трубу, по возможности, слегка покачивают, а для уплотнения бетона вокруг труб используют деревянные трамбовки во избежание образования воздушных полостей.

Присоединительные элементы системы – установочные уголки из бронзы, латуни, ХПВХ, имеющие внутреннюю резьбу, раствором заливать не рекомендуется. Эти места необходимо заполнять монтажной пеной, что обеспечит легкий доступ при ремонте, поскольку при замене кранов, смесителей возможны случаи повреждения резьб и возникает необходимость замены установочного уголка.

7. Правильно залитая система трубопроводов представлена на рисунке ниже. После переустановки опалубки процесс заливки продолжается.

8. Допускается прокладка труб FGG в полостях пенобетонных блоков с заливкой раствором и уплотнением его для исключения образования воздушных полостей.

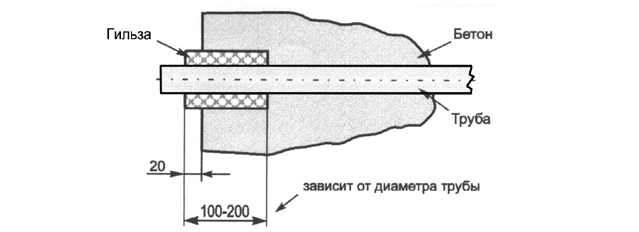

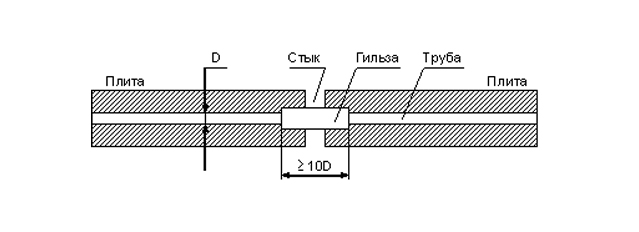

9.Все выходы трубопроводов из бетона выполняются в полимерных гильзах (рис.14) для исключения контакта трубы с кромкой стены (пола) при механическом воздействии на трубу (подсоединение или отсоединение приборов и т.п.). Для гильз используются отрезки тех же труб следующего диаметра, можно использовать картон в несколько слоев, скрепленный скотчем.

Для перехода через стены и перекрытия можно использовать отрезки теплоизоляции из вспененного полиэтилена типа Termoflex и его аналогов, что исключает воздухообмен смежных помещений и обеспечивает компенсацию термовлияния на трубопроводы.

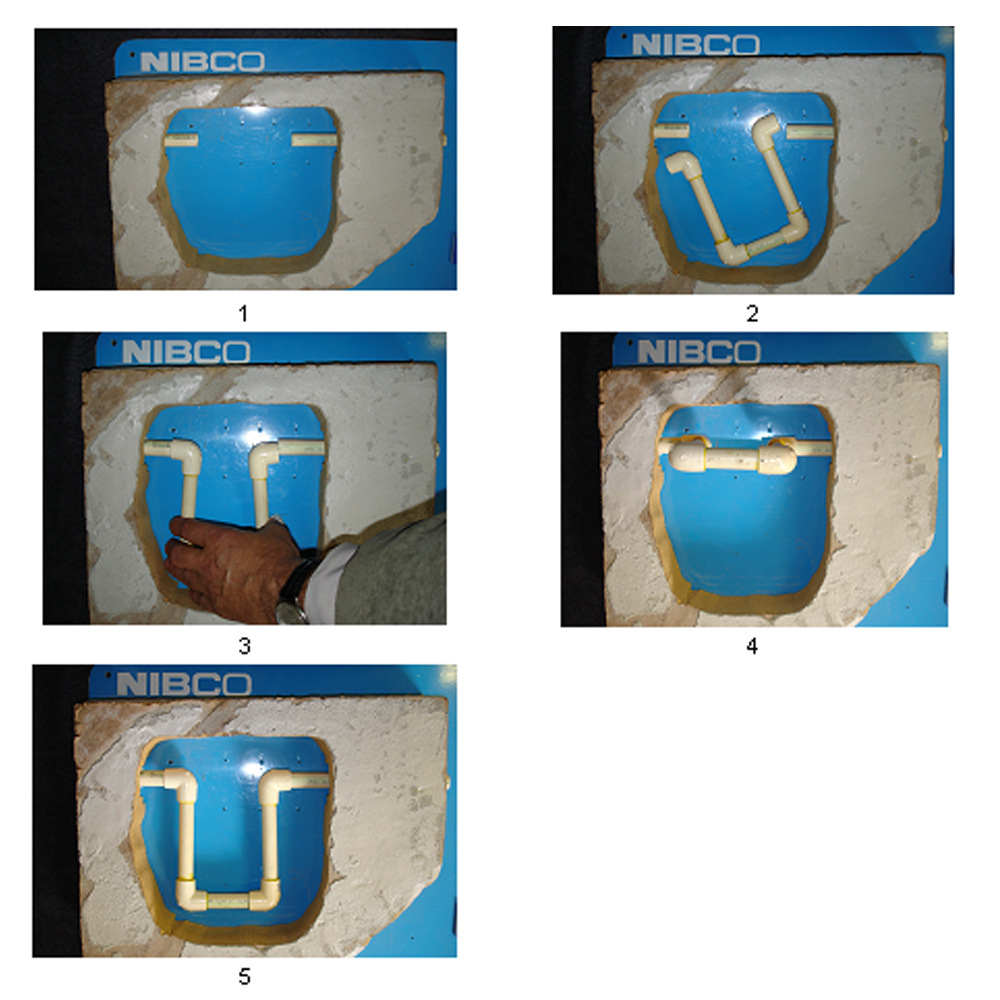

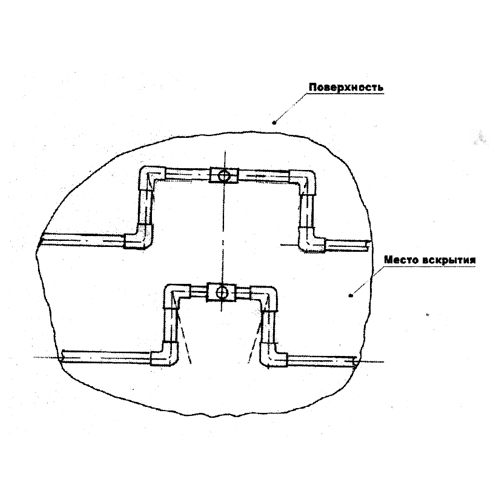

10. Если по окончании строительно-монтажных работ возникнет необходимость сделать врезку, то следует учитывать, что это можно делать только для одного типа труб – ХПВХ. Бетон или штукатурка вокруг труб в месте врезки разбивается (рис. 15). Врезка выполняется перекрестно: после места врезки холодная вода пойдет по трубе для горячей и, наоборот, горячая вода – по трубе для холодной. Другим способом сделать это практически невозможно из-за жесткости труб.

Если в конструкцию врезки включены фитинги или другие элементы из металла, то бетонировать такую врезку не допускается: полость необходимо заполнить монтажной пеной, она обеспечит достаточную прочность и доступ к элементам для подключения (рис. 17). Если же все элементы врезки выполнены из ХПВХ с клеевыми соединениями, то после гидроиспытаний врезки можно заполнять полость раствором по ранее описанной технологии.

11. На цокольных и первых этажах зданий возникает необходимость прокладки трубопровода в бетоне по грунту. Для этого по размеченной трассе прокладки грунт нужно разровнять и уплотнить на ширине, не менее тройной ширины прокладываемой системы труб

На уплотненный грунт насыпать мелкий щебень и утрамбовать его (закатать) до нижней отметки заливки пола. Уложить на щебень бетон слоем ¼ от общей минимальной толщины слоя бетона, необходимого для заливки труб (D+Hmin на рис. 1).

Настелить поверх бетона внахлест полосы арматурной сетки и связать их между собой по всей длине трассы, проходящей по грунту. Уложить на сетку трубы, выполняя клеевые соединения при стыковке труб, и прикрепить их к сетке хомутами из мягкой проволоки во избежание смещения при заливке.

Провести гидравлические испытания в соответствии с методикой. После успешного завершения испытаний снизить давление до рабочего и произвести заливку трубопровода бетоном или раствором (если заливается не весь пол – использовать опалубку). Утрамбовать бетон (раствор) для обеспечения плотного прилегания его к трубам во избежание образования воздушных полостей.

| Возраст, сут. | Прочность раствора, %, при температуре твердения, ºС | ||||||

| 1 | 5 | 10 | 20 | 30 | 40 | 50 | |

| 1 | 1 | 4 | 6 | 13 | 23 | 32 | 43 |

| 2 | 3 | 8 | 12 | 23 | 38 | 54 | 76 |

| 3 | 5 | 11 | 18 | 33 | 49 | 66 | 85 |

| 7 | 15 | 25 | 37 | 55 | 72 | 87 | 100 |

| 14 | 31 | 45 | 60 | 80 | 92 | 100 | - |

| 21 | 42 | 58 | 74 | 92 | 100 | - | - |

| 28 | 52 | 68 | 83 | 100 | - | - | - |

Применение в системах горячего и холодного водоснабжения и центрального отопления трубопроводов и соединительной арматуры системы FGG осуществляется в соответствии со стандартом ENISO 15877 на первый – пятый класс эксплуатации, ТУ 2248-016-70239139-2006 и сертификатом соответствия Российской Федерации РОСС CN. АЯ12.НО4270 от 11.09.2006 г.